5S - Arbeitsplatzorganisation

Wie bei vielen Elementen und deren Inhalten stammt auch hier der Begriff 5S aus Japan. Umgangssprachlich wird dieses Thema immer mit dem Inhalt Ordnung und Sauberkeit besetzt. Natürlich ist Ordnung und Sauberkeit (dies sind die ersten drei Stufen) das sichtbare Zeichen der 5S. In erster Linie geht es jedoch, und das sind die eigentlichen Herausforderungen, um die Stufen vier und fünf, die Standardisierung und die Selbstdisziplin und damit um die Sicherstellung von Ordnung, Sauberkeit und Produktivität in einem Wertschöpfungsprozess.

Wofür steht 5S - Arbeitsplatzorganisation?

Die 5S werden begrifflich abgeleitet aus fünf japanischen Begriffen, die alle mit S beginnen. Um den Terminus 5S auch im deutschen Sprachraum zu verwenden, wurden die japanischen Worte in sinnvolle deutsche Inhalte überführt.

| 1. Seiri |

Spreu vom Weizen trennen |

| 2. Seiton |

Sichtbar Ordnung schaffen |

| 3. Seiso |

Sauber machen und selbst reinigen |

| 4. Seiketsu |

Standardisieren des erreichten Zustands |

| 5. Shitsuke |

Selbstdisziplin |

Welche sprachlichen Alternativen gibt es zu 5S?

Im deutschen Sprachraum, wo man sich speziell zum Beginn der ersten Umsetzungen des japanischen Produktionssystems schwergetan hat mit den Begrifflichkeiten der japanischen Kultur, findet man neben den „eingedeutschten“ 5S, auch immer wieder den Terminus der 5A.

| 1. Seiri |

Aussortieren |

| 2. Seiton |

Aufräumen |

| 3. Seiso |

Arbeitsplatz sauber halten |

| 4. Seiketsu |

Anordnung zur Regel machen |

| 5. Shitsuke |

Alle Schritte wiederholt durchlaufen und verbessern |

Leider werden die Beschreibungen der Worte, die jeweils mit einem A beginnen, speziell in der Stufe vier und fünf nicht ganz den inhaltlichen Anforderungen gerecht. Bereits die Stufe vier des 5S befasst sich mit einem weiteren Grundelement des Produktionssystems, der Standardisierung. Die Stufe fünf der 5S, Shitsuke bzw. im deutschen „Selbstdisziplin“, entscheidet neben der Stufe vier, im Grunde über den Erfolg oder Misserfolg des Elementes. Nachdem die 5S eines der wichtigen Grundelemente des KVP Produktionssystems sind, entscheidet der erfolgreiche Einsatz auch über das Gelingen des ganzen Managementansatzes.

5S ist eine DER Grundlagen für eine erfolgreiche Produktivitätsentwicklung.

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Daten an YouTube übermittelt werden. Weitere Informationen finden Sie in unserer Datenschutzerklärung.

Welche Auswirkungen entstehen im Unternehmen durch den Einsatz der 5S-Methode?

Durch den Einsatz der „5S-Methode“ ergeben sich in einem Unternehmen ein deutliches Mehr an

- Verbesserung der Wertschöpfung

- Platz im Unternehmen

- Überschaubarkeit an den Arbeitsplätzen

- mitarbeiter- und kundengerechtem Arbeitsumfeld

- Engagement der Mitarbeiter

- besserer Wahrnehmung anfallender Probleme und

- wesentlich größere Sensibilität der Mitarbeiter für die Elemente des KVP Produktionssystems

und ein deutliches Weniger an

- Verschwendungen

- Arbeitsunfällen und

- Maschinenstörungen

5S - Arbeitsplatzorganisation Workshop

Sie wollen mehr über die 5S-Methode wissen? Fragen Sie jetzt unverbindlich nach einem individuellen Workshop zum Thema 5S!

5S - Arbeitsplatzorganisation Workshop

Sie erleben, wie Ihr qualitativ hochwertiges Produkt an einem sauberen, sicheren und produktiven Arbeitsplatz gefertigt wird!

Warum Sie am Workshop teilnehmen sollten?

Ziel des 5S Programms ist es, alle Arbeitsplätze zu einem „Ausstellungsstück“ zu machen, in dem ohne Suchen, ohne lange Transportwege und ohne Wartezeiten – mit einem Wort, verschwendungsfrei – gearbeitet wird. So gewährleisten Sie Produktivität! Die Grundlage eines jeden Qualitätsproduktes oder einer qualitativ hochstehenden Dienstleistung ist ein sauberes, übersichtliches und ordentliches Arbeitsumfeld. Qualität als Grundbedürfnis der Kunden hat an solchen Wertschöpfungsplätzen den höchsten Stellenwert und leistet somit den Beitrag zur Sicherung der Auftragslage.

Ablauf und Inhalte des Workshops.

Die Teilnehmer lernen die Bedeutung und Auswirkungen der Schritte der „5S“ Arbeitsplatzorganisation, und deren Anwendung in der Praxis, kennen.

| Seiri |

Spreu vom Weizen trennen |

| Seiton |

Sichtbar Ordnung schaffen |

| Seiso |

Sauber machen und selbst reinigen |

| Seiketsu |

Standardisieren des erreichten Zustands |

| Shitsuke |

Selbstdisziplin |

Welchen Nutzen haben Sie durch diesen Workshop in Ihrem Unternehmen?

Sie wollen einen sauberen, sicheren und produktiven Arbeitsplatz?

Sie wollen genau das, was man im Allgemeinen mit dem Begriff Arbeitsplatzorganisation bezeichnet?

Dann starten Sie mit der Umsetzung der 5S eine signifikante (optische) Veränderung in dem betroffenen Unternehmensbereich und legen den ersten Teil eines Fundaments für eine verschwendungsfreie Produktion.

Dafür suchen Sie Ihren 5S Berater, der sich genau auf Sie einstellt?

Dann sind Sie bei uns genau richtig, denn wir haben das Know How aus über 30 Jahren Erfahrung. Zudem gestalten wir 5S Workshops, 5S Schulungen und 5S Seminare individuell angepasst an Ihr Unternehmen. Kontaktieren Sie uns und stellen Sie uns die Fragen, die Ihnen wichtig sind. Wir freuen uns auf Ihre Kontaktaufnahme.

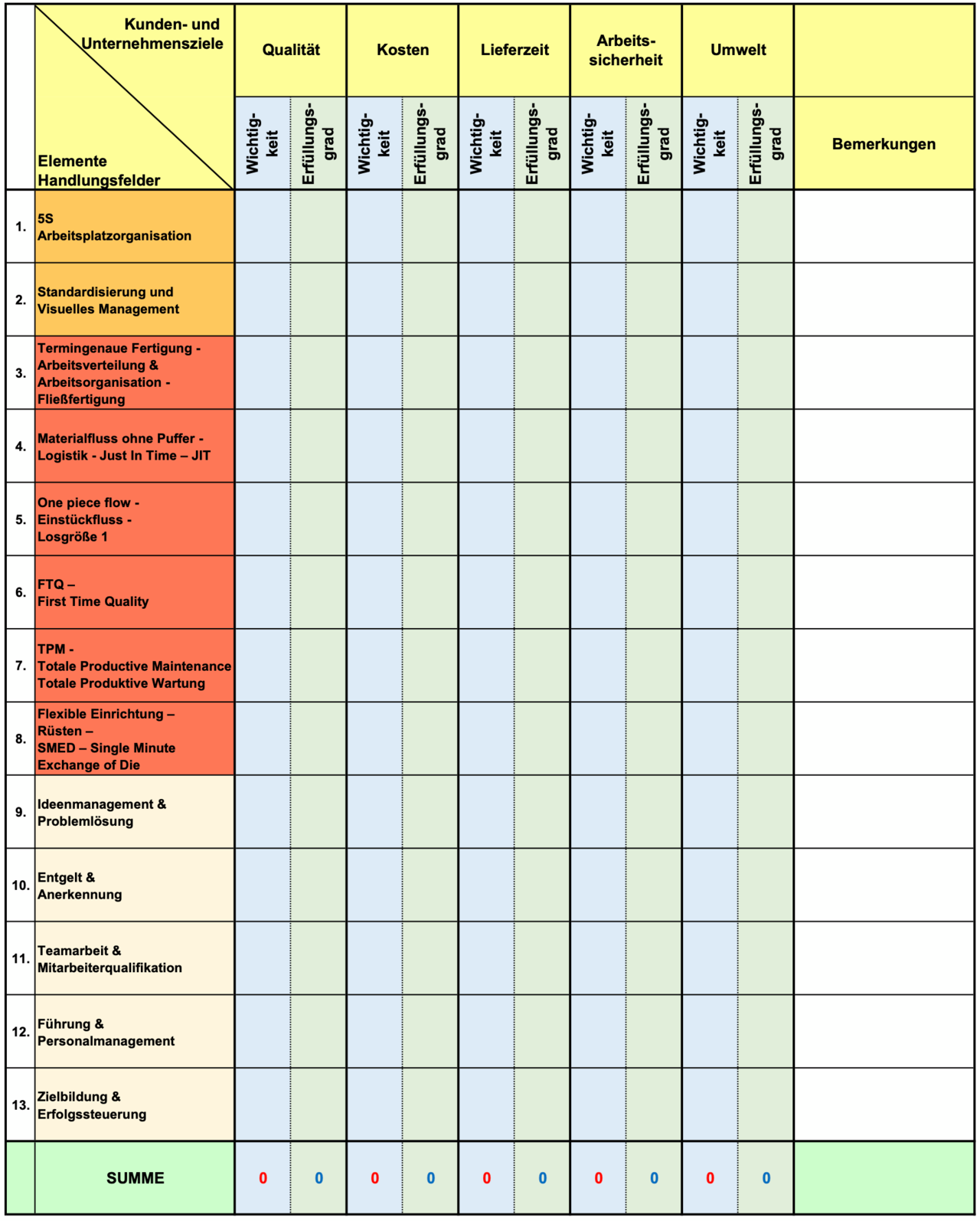

Nutzen Sie die kostenfreie Möglichkeit und schärfen Sie Ihren Blick auf das Thema KVP Kaizen, die Wichtigkeit einzelner Elemente bzw. Handlungsfelder oder das Ganzheitlichen Management- und ProduktionsSystem (GMPS) durch unseren Quick-Check.

Quick Check zur Standortbestimmung - Bedeutung -

fiktives Beispiel

Sie suchen nach einer Möglichkeit Ihren KVP Kaizen Prozess oder Ihre KVP Kaizen Ideen für sich einzuordnen.

Nutzen Sie für sich die Möglichkeit, dies in unserem für Sie kostenfreien Quick-Check vorzunehmen. Sie finden unter dem Link zu Quick-Check die links abgebildete Matrix zum Downloaden.

Dort finden Sie auch die Vorgehensweise beschrieben, damit Sie für sich Ihre individuelle Standortbestimmung vornehmen können.

Viel Erfolg!

Kundenstimmen

ADA Möbelwerke Holding AG

Egon Wiesenhofer

Wir bei ADA haben vor vielen Jahren den KVP-Prozess ins Leben gerufen und sind heute stolz darauf, dass wir damit die Produktivität signifikant steigern konnten.

Gefallen gefunden haben wir an den Verbesserungen besonders dadurch, dass uns Hr. Alois Müller nicht einen Stapel an Umsetzungsunterlagen präsentiert hat, stattdessen brachten praxisnahe Workshops innerhalb weniger Tagen sichtbare Erfolge. Dass Hr. Müller sich intensiv in den Umsetzungsprozess vor Ort eingebracht hat, löste bei den Mitarbeitern große Motivation aus.

Wir leben den KVP, in dem wir ständig die Wertschöpfung steigern und die Verschwendung eliminieren. Dabei ist wichtig, ständig die positive Veränderung zu halten und diese durch Nachhaltigkeit zu festigen.

Der Kontinuierliche-Verbesserungs-Prozess ist in der schnelllebigen Zeit ein absolutes „Must Have“.

GIG Fassaden GmbH

Mag. Adolf Pohn, Geschäftsführer

Seit über 20 Jahren arbeite ich bereits erfolgreich mit Alois Müller in vielen meiner Unternehmen zusammen.

Als Experte für kontinuierliche Verbesserung konnte er in meinen Unternehmen, in unterschiedlichsten Abteilungen und Bereichen, eingefahrene Wege verändern und neue Abläufe und Strukturen langfristig absichern.

An der Zusammenarbeit mit Herrn Müller gefällt mir besonders, dass nicht nur fertige Konzepte umgesetzt, sondern die Projekte gemeinsam mit den Mitarbeitern im Detail vorbereitet und realisiert werden. Die sehr praxisnahe Durchführung, sowie die schnell sichtbar werdenden Erfolge motivieren die Mitarbeiter und bringen den kontinuierlichen Verbesserungsprozess sofort ins Laufen.

GPN GmbH

Ernst Berger, Geschäftsführer

In unserer, wirtschaftlich gesehen, kritischen Zeit ist es unbedingt notwendig, sich den Anforderungen des Kunden anzupassen, um bei den „best-playern“ dabei zu sein. Wir, als führendes Unternehmen in der Produktion von Extrusionswerkzeugen, sind auf diesen Zug aufgesprungen und haben in Hr. Müller einen Partner gefunden, der bei uns den kontinuierlichen Verbesserungsprozess in das Bewusstsein unserer Mitarbeiter gerufen hat und gemeinsam mit ihnen an der Umsetzung der einzelnen Projekte arbeitet. Innerhalb kürzester Zeit konnten wir unsere Qualität steigern und unsere Kosten senken, um so den Herausforderungen der kommenden Jahre gewachsen zu sein.

Ich möchte mich bei Hr. Müller für die gute Zusammenarbeit bedanken.

Gruber Unternehmensgruppe

Gerhard Gruber, Geschäftsführer (CEO)

Wir sind Hersteller von wohngesunden, energiesparenden, werthaltigen und zukunftssicheren Häusern und Wohnlösungen.

In Zusammenarbeit mit einem bayerischen Verband hat Hr. Müller vom Netzwerk KVP in unserem Haus einen Workshop mit dem Thema „Sehen lernen“ durchgeführt. Von den Erlebnissen und Erkenntnissen aus diesem Workshop waren wir so angetan, dass wir in unserem Haus im gesamten Produktionsbereich einen KVP Prozess gestartet haben. Heute sind die Dinge, die wir in den Workshops erlebt und gelernt haben, wesentlicher Bestandteil unseres täglichen Tuns.

MEWA Textil-Service AG & Co.

Steffen Kalus, Werkleitung Produktion & Logistik

MPDS ist das Produktions- und Dienstleistungssystem der Mewa Textil-Service AG. Hr. Alois Müller steht uns mit und in vielen Elementen in den unterschiedlichsten Bereichen zum Thema MPDS hilfreich zur Seite.

Umsetzungsstark, pragmatisch, an den wichtigen Stellen mit theoretischen Inputs und schnell sicht- und messbaren Erfolgen unterstützt Hr. Müller uns, unsere Mitarbeiterinnen und Mitarbeitern maßgeblich bei der Entwicklung unseres Produktions- und Dienstleistungssystem.

Herzlichen Dank!

Ring Alliance Ringbuchtechnik GmbH

DI Andreas Ellend, Managing Director

Mittlerweile steht bei uns der Name Alois Müller als Synonym für KVP was nicht immer so war! Anfangs war die Skepsis nicht nur bei meinen Mitarbeitern groß, da wir alle schon viele Workshops mit eher wenig Erfolg mitgemacht haben.

Schon nach dem 2 Workshop waren wir von den methodischen Tools dem zielgerichteten Arbeiten und dem systematischen Umsetzen von den erarbeiteten Maßnahmen und Ideen begeistert.

Herr Müller ist kein Theoretiker sondern ein technischer Berater, welcher für das gesamte Unternehmen (Verwaltung, Vertrieb, Produktion), ganzheitlich über seine Art der Visualisierung und Standardisierung Erfolge bringt.

Speedmaster GmbH

Walter Schweiger, Geschäftsführer

Hr. Müller wirkt mit seiner Erfahrung und strategischem Denken maßgeblich an der Weiterentwicklung unseres Unternehmens mit und unterstützt uns bei der Verwirklichung unserer Ziele. Mit seiner Hilfe ist es uns gelungen unsere Betriebskennzahlen erheblich und nachhaltig zu verbessern.

Unternehmensgruppe Wozabal

Christian Wozabal, Geschäftsführer

Herr Müller ist ein sehr pragmatischer Umsetzer und denkt scharf und ganzheitlich. Hervorzuheben ist sein grundlegendes Verständnis für Lean Management. Ich schätze die Zusammenarbeit sehr und wir konnten bereits sehr viel zusammen bewegen