TPM - Totale Productive Maintenance - Totale Produktive Wartung

Wie in allen anderen bereits angesprochenen Elementen ist auch TPM – Totale Productive Maintenance – Totale Produktive Wartung – ein Handlungsfeld, welches bei Toyota angestoßen und im Sinne des KVP - Kontinuierlichen VerbesserungsProzesses immer weiterentwickelt wurde.

Interessant ist dabei, dass das Kürzel TPM für eine ganze Reihe von sprachlichen Modifikationen steht. So wird die Abkürzung TPM gerne auch mit Total Personal Motivation oder Total Productive Management inhaltlich besetzt. Auch wenn diese nicht die eigentliche Intention beschreiben, sind doch auch solche Inhalte wesentliche Bestandteile des Handels innerhalb der TPM-Vorgehensweise. Ein weiterer wichtiger Punkt – hier denken wir an Peter Drucker – ist der Satz [only] what gets measured, gets managed - [nur] was gemessen wird, wird gemanagt, salopp gesagt: „Miss es oder vergiss es!“ So steht zum Beginn der Beschäftigung mit dem Element TPM – Totale Productive Maintenance – Totale Produktive Wartung das Messen der Werte von der Leistungsfähigkeit von Betriebsmitteln.

Wichtig ist an dieser Stelle, dass das Messen von Werten generell für alle Elemente des KVP – Kaizen - Lean Managements gilt. Verwenden kann man tradierte Kennzahlen, oder solche, die man selbst entwickelt, wie z.B. der Energieverbrauch von Staplern innerhalb der internen Logistik im Verhältnis zu einer erbrachten Leistung – alles ist denkbar, wenn solche Daten zielgerichtet, mit einer gewissen Kreativität, dem Willen zur Veränderung und der anschließenden Umsetzung dienen!

Wofür steht TPM - Totale Productive Maintenance - Totale Produktive Wartung?

Kleiner Auszug aus der Vorgehensweise - Erfassung, Strukturierung und Priorisierung

Nach der Umsetzung: Detail- und Gesamtansicht

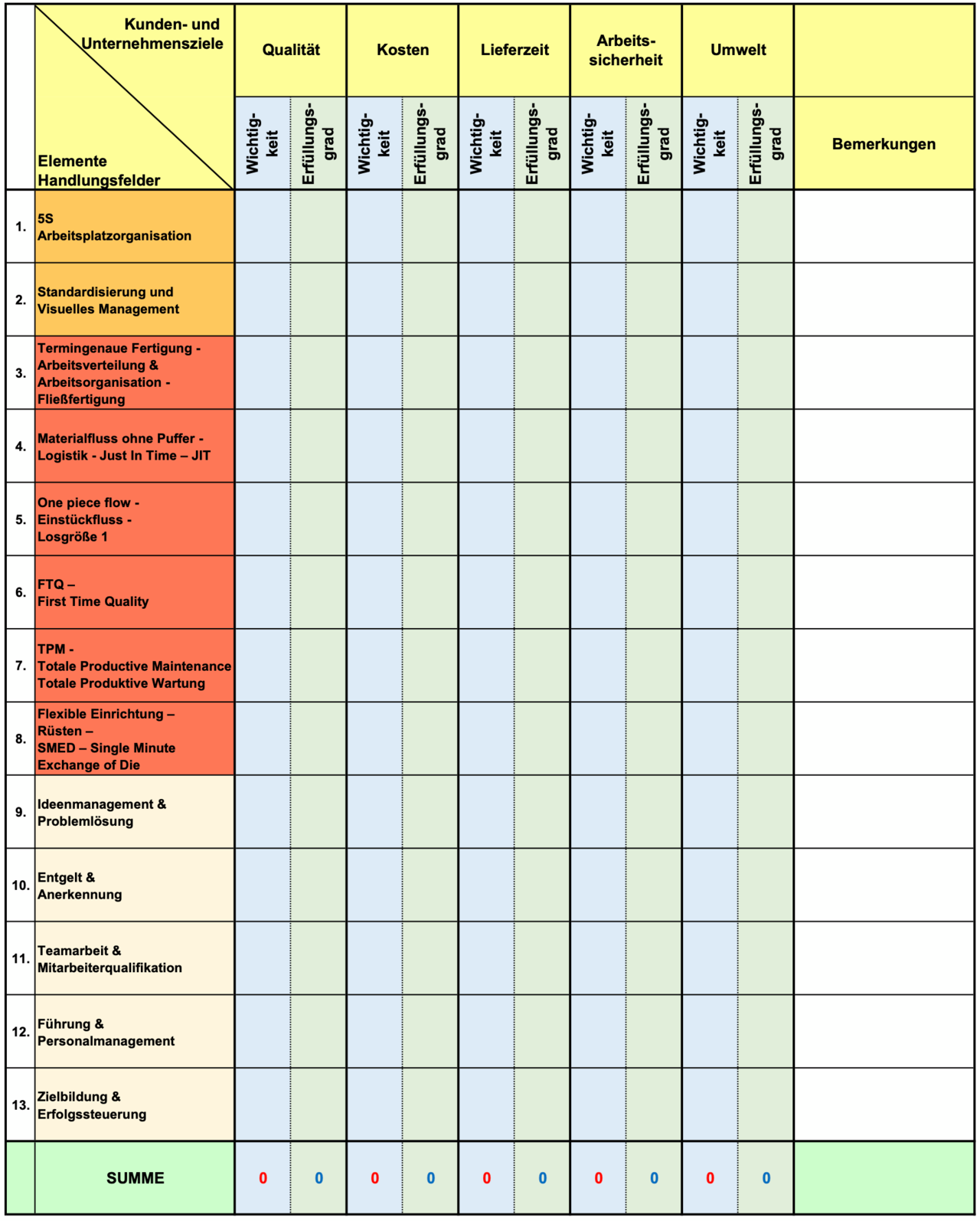

Der übergeordnete Zweck von TPM – Totale Productive Maintenance – Totale Produktive Wartung ist der Fokus auf die Kunden- und Unternehmensziele

- Qualität

- Kosten

- Lieferzeit

- Arbeitssicherheit und

- Umwelt

Das große Bild, das „big picture“ für diese Ziele, im Bereich TPM ist folgender Blick auf die Zukunft:

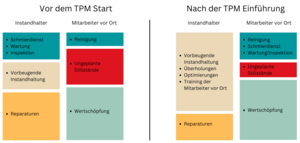

Zur Umsetzung und zur Erreichung der Ziele gilt, für die Vorgehensweise des Elementes TPM – Totale Productive Maintenance – Totale Produktive Wartung, folgender Weg in einer Reihe von aufeinander aufbauenden Stufen:

- Grundreinigung der Betriebsmittel

- Verschmtzungsursachen beseitigen

- Standards für die Vor-Ort-Instandhaltung

- Beherrschung der Anlage durch die Mitarbeiter

- Erweiterte Instandhaltung

- Gestaltung des Instandhaltungssystems

- Umsetzung des Instandhaltungssystems

Wie bei anderen Elementen, setzt gerade auch dieses Element den besonderen Willen zur Kulturveränderung voraus. Kulturveränderung bedeutet, dass die Leitung, das Management des Unternehmens dies wirklich will, bereit ist, sich auf den Weg zu machen, mit dem Ziel einer positiven Veränderung des Gesamtprozesses und den Willen mitbringt, alle betroffenen Mitarbeiter, mit der dafür erforderlichen Zeit und Ausdauer, in den neuen Prozess mit einzubinden.

TPM – Totale Productive Maintenance – Totale Produktive Wartung ist besonders für die Unternehmen wichtig, in deren Produktionsprogramm oder übergeordnetem Geschäftsmodell die Technologie eine tragende Rolle zur Erfüllung der Kunden- und Unternehmensziele leistet.

Mit dem Aufruf des Videos erklären Sie sich einverstanden, dass Daten an YouTube übermittelt werden. Weitere Informationen finden Sie in unserer Datenschutzerklärung.

Welche Auswirkungen entstehen im Unternehmen durch den Einsatz von TPM - Totale Productive Maintenance - Totale Produktive Wartung?

Es mag sich eigenartig lesen, aber die Umsetzung einer völligen und umfassenden Wartung und ständigen Anlagenverbesserung ist ein 100%tiges Qualitätsverbesserungs- und Sicherungstool, richtet damit eindeutig den Fokus auf den Kunden und damit auf den besonderen Erfolg des Unternehmens.

In den Firmen, in denen Betriebsanlagen stark im Vordergrund stehen bzw. elementar für den Wertschöpfungsprozess sind, hat TPM – Totale Productive Maintenance – Totale Produktive einen stark priorisierten Fokus. Zu den sichtbarsten Auswirkungen gehören:

- Zu wissen, womit man sich zunächst beschäftigen muss:

TPM - Totale Productive Maintenance - Totale Produktive Wartung mit der GAE als GesamtAnlagenEffizienz (oder OEE - Overall Equipment Effectiveness) und dem Satz geschuldet: "Miss es oder vergiss es!"

- Zu wissen, mit was muss man sich wie auseinandersetzen:

TPM - Totale Productive Maintenance - Totale Produktive Wartung bewirkt die Verbesserung des Maschinen- und Anlagenmanagements und erhöht dadurch in einem ersten Schritt die Effizienz gezielter Betriebsanlagen und Betriebsmittel.

- Zu wissen, es reicht nicht aus, sich mit einzelnen Anlagen zu beschäftigen:

TPM – Total Productive Management als Methode und Werkzeug zur Organisation der Instandhaltung selbst und dem Ausrollen der Inhalte auf alle Fertigungsbereiche.

- Zu wissen, mit wem ist man auf der Reise zur Veränderung:

TPM – Total Personal Motivation beteiligt alle Mitarbeiter in den betroffenen Bereichen zur besseren Ausschöpfung des Unternehmenspotentiale.

TPM - Totale Productive Maintenance - Totale Produktive Wartung Workshop

Sie wollen mehr über TPM – Totale Productive Maintenance – Totale Produktive Wartung wissen? Scheuen Sie sich nicht, sich mit uns in Verbindung zu setzen und die Fragen zu stellen, die Sie schon lange beschäftigen. Beschreiben Sie uns, welchen Stellenwert dieses Thema in Ihrem Unternehmen hat und an welchen Stellen es für Sie besondere Herausforderungen gibt!

TPM - Totale Productive Maintenance - Totale Produktive Wartung Workshop

Sie werden erleben, wie Sie die Entwicklung Ihrer Wartungs- und Instandhaltungskompetenz gestalten können und durch „Miss es oder vergiss es!“ die Verbesserung Ihrer Maschineneinsatzzeiten nachhaltig entwickeln können.

Warum Sie am Workshop teilnehmen sollten?

Sie wissen um Ihre hohen Ausfallzeiten und Stillstände Ihrer Betriebsmittel. Vielleicht denken Sie aus diesen Gründen sogar über Ersatz- oder Erweiterungsinvestitionen nach, um verlorene Kapazitäten wiederzugewinnen. Im Falle von Erweiterungsinvestitionen entsteht das Problem, dass Sie sehr schwierig Personal finden und wenn, dann kein gut ausgebildetes. Gleichzeitig führen Sie ständig Diskussionen mit Ihren Kunden oder Ihrem Vertrieb über nicht eingehaltene Liefertermine oder steigende Reklamationen wegen auftretender Qualitätsmängel an Ihren Produkten. Die Mitarbeiter, die von diesen technischen Unzulänglichkeiten betroffen sind, neigen zu einer geringen Zufriedenheit bis hin zur Fluktuation.

Ablauf und Inhalte des Workshops.

In einem gemeinsamen Vorabgespräch beschreiben Sie Ihre Herausforderungen. Danach werden wir unter Abwägung verschiedener Vor- und Nachteile mit Ihnen und Ihren betroffenen Mitarbeitern entscheiden, welche Vorgehensweise für Sie wichtig ist. Abhängig von der Größe und dem Umfang des Inhaltes gestalten wir die ersten Schritte und werden uns mit maximal nachfolgenden Inhalten beschäftigen:

- GAE - GesamtAnlagenEffizienz

- Grundreinigung der Betriebsmittel

- Verschmutzungsursachen beseitigen

- Standards für die Vor-Ort-Instandhaltung

- Beherrschung der Anlage durch die Mitarbeiter

Gleich an erster Stelle, wo wir einen ersten Stopp einlegen, wird ein zentraler Punkt das Messen der Entwicklung, das Visuelle Management und die Standardisierung der wichtigen Inhalte sein.

Welchen Nutzen haben Sie durch diesen Workshop in Ihrem Unternehmen?

Mit dem Thema TPM - Totale Productive Maintenance – Totale Produktive Wartung können Sie für sich schwierige Aufgaben deutlich besser lösen. Hierzu gehören:

- Reduktion der Verluste und damit eine signifikante Verbesserung der Gesamtanlageneffizienz der untersuchten Betriebsmittel. Dadurch steigen indirekt auf die verfügbaren Ressourcen Ihrer Mitarbeiter vor Ort und in der Instandhaltung bei gleichzeitig besserer Organisation

- Mit steigender Betriebsmittelauslastung sinken Ihre Kosten. So stärken Sie Ihre Angebotssituation und damit nachhaltig Ihre wirtschaftlichen Verhältnisse.

- Ihre Kunden und Ihr Vertrieb werden es Ihnen danken, da Sie Ihre Lieferzuverlässigkeit verbessern.

- Geringere Ausfallzeiten reduzieren die Durchlaufzeiten.

- Ihre Mitarbeiter an den Maschinen und in der Instandhaltung werden eine größere Zufriedenheit entwickeln.

- Eine Neuorganisation der Ersatzteilbereitstellung führt zu einer besseren Verfügbarkeit dieser.

Als Spezialisten und Berater für das Thema KVP – Kaizen - Lean Management bieten wir Ihnen im Rahmen unserer Beratung, hier zum Thema TPM – Totale Productive Maintenance – Totale Produktive Wartung, individuelle Workshops, Seminare und Schulungen an. Wir verstehen uns als Ihr Problemlöser, befähigen Sie zur Selbsthilfe und geben Ihnen Antworten auf Ihre drängenden Fragen zu diesen und anderen Themen. Scheuen Sie sich nicht, mit uns Kontakt aufzunehmen. Wir nehmen uns gerne Zeit für Sie.

Nutzen Sie die kostenfreie Möglichkeit und schärfen Sie Ihren Blick auf das Thema KVP Kaizen, die Wichtigkeit einzelner Elemente bzw. Handlungsfelder oder das Ganzheitlichen Management- und ProduktionsSystem (GMPS) durch unseren Quick-Check.

Quick Check zur Standortbestimmung - Bedeutung -

fiktives Beispiel

Sie suchen nach einer Möglichkeit Ihren KVP Kaizen Prozess oder Ihre KVP Kaizen Ideen für sich einzuordnen.

Nutzen Sie für sich die Möglichkeit, dies in unserem für Sie kostenfreien Quick-Check vorzunehmen. Sie finden unter dem Link zu Quick-Check die links abgebildete Matrix zum Downloaden.

Dort finden Sie auch die Vorgehensweise beschrieben, damit Sie für sich Ihre individuelle Standortbestimmung vornehmen können.

Viel Erfolg!

Kundenstimmen

ADA Möbelwerke Holding AG

Egon Wiesenhofer

Wir bei ADA haben vor vielen Jahren den KVP-Prozess ins Leben gerufen und sind heute stolz darauf, dass wir damit die Produktivität signifikant steigern konnten.

Gefallen gefunden haben wir an den Verbesserungen besonders dadurch, dass uns Hr. Alois Müller nicht einen Stapel an Umsetzungsunterlagen präsentiert hat, stattdessen brachten praxisnahe Workshops innerhalb weniger Tagen sichtbare Erfolge. Dass Hr. Müller sich intensiv in den Umsetzungsprozess vor Ort eingebracht hat, löste bei den Mitarbeitern große Motivation aus.

Wir leben den KVP, in dem wir ständig die Wertschöpfung steigern und die Verschwendung eliminieren. Dabei ist wichtig, ständig die positive Veränderung zu halten und diese durch Nachhaltigkeit zu festigen.

Der Kontinuierliche-Verbesserungs-Prozess ist in der schnelllebigen Zeit ein absolutes „Must Have“.

GIG Fassaden GmbH

Mag. Adolf Pohn, Geschäftsführer

Seit über 20 Jahren arbeite ich bereits erfolgreich mit Alois Müller in vielen meiner Unternehmen zusammen.

Als Experte für kontinuierliche Verbesserung konnte er in meinen Unternehmen, in unterschiedlichsten Abteilungen und Bereichen, eingefahrene Wege verändern und neue Abläufe und Strukturen langfristig absichern.

An der Zusammenarbeit mit Herrn Müller gefällt mir besonders, dass nicht nur fertige Konzepte umgesetzt, sondern die Projekte gemeinsam mit den Mitarbeitern im Detail vorbereitet und realisiert werden. Die sehr praxisnahe Durchführung, sowie die schnell sichtbar werdenden Erfolge motivieren die Mitarbeiter und bringen den kontinuierlichen Verbesserungsprozess sofort ins Laufen.

GPN GmbH

Ernst Berger, Geschäftsführer

In unserer, wirtschaftlich gesehen, kritischen Zeit ist es unbedingt notwendig, sich den Anforderungen des Kunden anzupassen, um bei den „best-playern“ dabei zu sein. Wir, als führendes Unternehmen in der Produktion von Extrusionswerkzeugen, sind auf diesen Zug aufgesprungen und haben in Hr. Müller einen Partner gefunden, der bei uns den kontinuierlichen Verbesserungsprozess in das Bewusstsein unserer Mitarbeiter gerufen hat und gemeinsam mit ihnen an der Umsetzung der einzelnen Projekte arbeitet. Innerhalb kürzester Zeit konnten wir unsere Qualität steigern und unsere Kosten senken, um so den Herausforderungen der kommenden Jahre gewachsen zu sein.

Ich möchte mich bei Hr. Müller für die gute Zusammenarbeit bedanken.

Gruber Unternehmensgruppe

Gerhard Gruber, Geschäftsführer (CEO)

Wir sind Hersteller von wohngesunden, energiesparenden, werthaltigen und zukunftssicheren Häusern und Wohnlösungen.

In Zusammenarbeit mit einem bayerischen Verband hat Hr. Müller vom Netzwerk KVP in unserem Haus einen Workshop mit dem Thema „Sehen lernen“ durchgeführt. Von den Erlebnissen und Erkenntnissen aus diesem Workshop waren wir so angetan, dass wir in unserem Haus im gesamten Produktionsbereich einen KVP Prozess gestartet haben. Heute sind die Dinge, die wir in den Workshops erlebt und gelernt haben, wesentlicher Bestandteil unseres täglichen Tuns.

MEWA Textil-Service AG & Co.

Steffen Kalus, Werkleitung Produktion & Logistik

MPDS ist das Produktions- und Dienstleistungssystem der Mewa Textil-Service AG. Hr. Alois Müller steht uns mit und in vielen Elementen in den unterschiedlichsten Bereichen zum Thema MPDS hilfreich zur Seite.

Umsetzungsstark, pragmatisch, an den wichtigen Stellen mit theoretischen Inputs und schnell sicht- und messbaren Erfolgen unterstützt Hr. Müller uns, unsere Mitarbeiterinnen und Mitarbeitern maßgeblich bei der Entwicklung unseres Produktions- und Dienstleistungssystem.

Herzlichen Dank!

Ring Alliance Ringbuchtechnik GmbH

DI Andreas Ellend, Managing Director

Mittlerweile steht bei uns der Name Alois Müller als Synonym für KVP was nicht immer so war! Anfangs war die Skepsis nicht nur bei meinen Mitarbeitern groß, da wir alle schon viele Workshops mit eher wenig Erfolg mitgemacht haben.

Schon nach dem 2 Workshop waren wir von den methodischen Tools dem zielgerichteten Arbeiten und dem systematischen Umsetzen von den erarbeiteten Maßnahmen und Ideen begeistert.

Herr Müller ist kein Theoretiker sondern ein technischer Berater, welcher für das gesamte Unternehmen (Verwaltung, Vertrieb, Produktion), ganzheitlich über seine Art der Visualisierung und Standardisierung Erfolge bringt.

Speedmaster GmbH

Walter Schweiger, Geschäftsführer

Hr. Müller wirkt mit seiner Erfahrung und strategischem Denken maßgeblich an der Weiterentwicklung unseres Unternehmens mit und unterstützt uns bei der Verwirklichung unserer Ziele. Mit seiner Hilfe ist es uns gelungen unsere Betriebskennzahlen erheblich und nachhaltig zu verbessern.

Unternehmensgruppe Wozabal

Christian Wozabal, Geschäftsführer

Herr Müller ist ein sehr pragmatischer Umsetzer und denkt scharf und ganzheitlich. Hervorzuheben ist sein grundlegendes Verständnis für Lean Management. Ich schätze die Zusammenarbeit sehr und wir konnten bereits sehr viel zusammen bewegen